Tipps zur Verbesserung Ihres Spritzgussprozesses

Das Spritzgussverfahren ist aus der Fertigungsindustrie nicht wegzudenken. Es ist ein schnelles, effizientes und flexibles Verfahren zur maßhaltigen Herstellung stabiler Teile mit feinen Details aus einer Vielfalt von Werkstoffen. Vielen genügt das durchaus, sodass sie ihren eigenen Prozess nie einer genaueren Betrachtung unterziehen. Doch gibt es gerade hier zahlreiche Möglichkeiten zur Verbesserung und zur Verschlankung des gesamten Fertigungsprozesses.

Design-Überlegungen

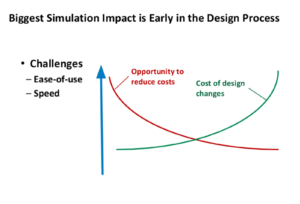

Der Prozess lässt sich in der Regel vereinfachen, indem Teile so konstruiert werden, dass sie sich leichter formen und aus der Form nehmen lassen. Beim Entwurf eines Teils steht zunächst dessen Funktion im Vordergrund und es besteht die Gefahr, dass der Fertigungsweise nicht genügend Beachtung geschenkt wird. Doch genau hier liegen viele Chancen. DFM (Design for Manufacture) ist ein zunehmend wichtiger Aspekt des Designprozesses. Indem die Machbarkeit eines Teils bereits in der Entwurfsphase berücksichtigt wird, lässt sich langfristig nicht nur Zeit, sondern auch Geld sparen und ein durchdachtes Ergebnis erzielen. Durch DFM wird proaktiv Folgendes angestrebt:

- Optimierung des Designs für alle Produktionsaspekte wie Fertigung, Montage, Prüfung, Beschaffung, Versand, Lieferung und Service, damit es allen Anforderungen möglichst gut entspricht

- Erzielung optimaler Kosten, Qualität, Zuverlässigkeit, Vorschriftskonformität, Sicherheit, Produkteinführungszeit und Kundenzufriedenheit durch das Design

DFM ist ein Prozess, der alle beteiligten Bereiche in einem Unternehmen betrifft, damit das Teil nicht nur das Werk des Designers ist, sondern auch den Wünschen anderer Abteilungen gerecht wird. So können auch Fertigungs- und selbst Serviceteams ihre Vorstellungen einbringen und an der Verantwortung beteiligt werden. Durch DFM lassen sich neben der Form der Komponente an sich auch Bereiche wie Formschrägen, Radien und Angusspositionen prüfen und optimieren.

Verwenden von CAD-Simulationen

Im Spritzguss besteht oft ein enger Zusammenhang zwischen Teil und Prozessfunktionen, was je nach Design zu Schwierigkeiten führen kann, besonders im Hinblick auf Anguss und Abkühlung. Wenn die Abschnitte eines Spritzgussteils sehr unterschiedliche Größen aufweisen, kann die Abkühlung zum Problem werden, besonders bei kurzen Zyklen. Es besteht die Gefahr, dass das Teil ausgeworfen wird, bevor es richtig ausgekühlt ist. Um dieses Problem zu vermeiden, können mit CAD-Simulationen Temperaturgefälle identifiziert und die Fließeigenschaften des heißen Materials simuliert werden. So werden potenzielle Probleme bereits vorab ermittelt und die Form kann entsprechend modifiziert werden.

Mit CAD-Programmen lassen sich auch die Kräfte analysieren, die auf ein Teil im Einsatz wirken. So lässt sich eine umfassende und detaillierte Belastungsanalyse erstellen, bei der potenzielle Probleme durch genaue Emulation des Teils erkannt werden. Es sind viele CAD-Softwarepakete erhältlich, mit denen derartige Analysen erstellt werden können, und die Verwendung einer solchen Software wird empfohlen.

Überlegungen zum Werkstoff

Es gibt heute Tausende von Werkstoffen, die sich für das Spritzgussverfahren eignen, darunter viele gängige Thermo- und Duroplaste. So lassen sich in vielen Fällen geeignete Alternativen zum ursprünglich vorgesehenen Material finden. Je nach Endanwendung gibt es vielleicht akzeptable Ersatzwerkstoffe, die weniger kosten oder Eigenschaften aufweisen, welche die Zykluszeit reduzieren und damit ebenfalls Kosten sparen.

Aber neben der Wahl des richtigen Rohmaterials kann der Spritzgussprozess auch durch eine Vielfalt von Zusatzstoffen verbessert oder verkürzt werden. Dabei kann es sich um einfache Farbpigmente zur Erzielung einer bestimmten Teilefarbe oder auch um Stoffe handeln, die den Produktionsprozess unterstützen. Zu Letzteren gehören Weichmacher, die das Fließvermögen des Ausgangswerkstoffs erhöhen, damit er auch in die kleinsten Kavitäten einer Form fließen kann, und Formtrennmittel, mit denen sich Komponenten leichter aus der Form nehmen lassen, was die Zykluszeit weiter verkürzt.

Betrachtung des ganzen Systems

Während ein Großteil der mit dem Spritzgussverfahren verbundenen Arbeit der Optimierung der Form gilt, lässt sich auch durch Pflege des Zuführsystems einiges erreichen. Dazu gehört die Reinigung des Systems einschließlich von Spülungen mit geeigneten Materialien. Dies sollte regelmäßig und nicht nur bei Werkstoffwechsel oder Beginn eines neuen Produktionslaufs erfolgen. Durch regelmäßige Reinigung und Wartung des Zuführsystems lässt sich die Ansammlung von Rückständen auf den Oberflächen verhindern, um eine gleichmäßige Zuführung des Materials während der Produktion zu ermöglichen.

Im Idealfall sollte nach Abschluss eines Produktionslauf das ganze System zerlegt und jeder Bereich auf Verschleiß und Schäden geprüft werden. Auch gute Stahlkomponenten verschleißen mit der Zeit und müssen periodisch ausgewechselt werden.

Bei richtiger Wartung und Pflege des Spritzgusssystems kann es jahrelang kontinuierlich genutzt werden und Teile produzieren, die den von Ihren Kunden erwarteten Standards entsprechen. Wird die Wartung vernachlässigt, kann es schnell zu Fehlfunktionen kommen.

Foto/Thumbnail: ©XXLPhoto/Depositphotos.com

Kommentare